Einführung in pneumatische spanner: Funktionsprinzip und Anwendungsbereiche

In der modernen Fertigungs- und Montagetechnologie spielen präzise, schnelle und zuverlässige Spannvorgänge eine zentrale Rolle. Hier kommen pneumatische spanner ins Spiel – effiziente Vorrichtungen, die mithilfe von Druckluft Werkstücke sichern, positionieren und während der Bearbeitung stabil halten. Diese Komponenten sind essenziell in zahlreichen Branchen, von der Automobilindustrie über die Luft- und Raumfahrt bis hin zum allgemeinen Maschinenbau. Die Fähigkeit, Werkstücke schnell zu spannen und zu lösen, steigert die Produktivität, reduziert die Rüstzeiten und führt zu einer verbesserten Qualität der Endprodukte. Um die richtige Wahl zu treffen, ist ein tiefgehendes Verständnis ihrer Funktionsweise, technologischen Vielfalt und Einsatzmöglichkeiten unabdingbar.

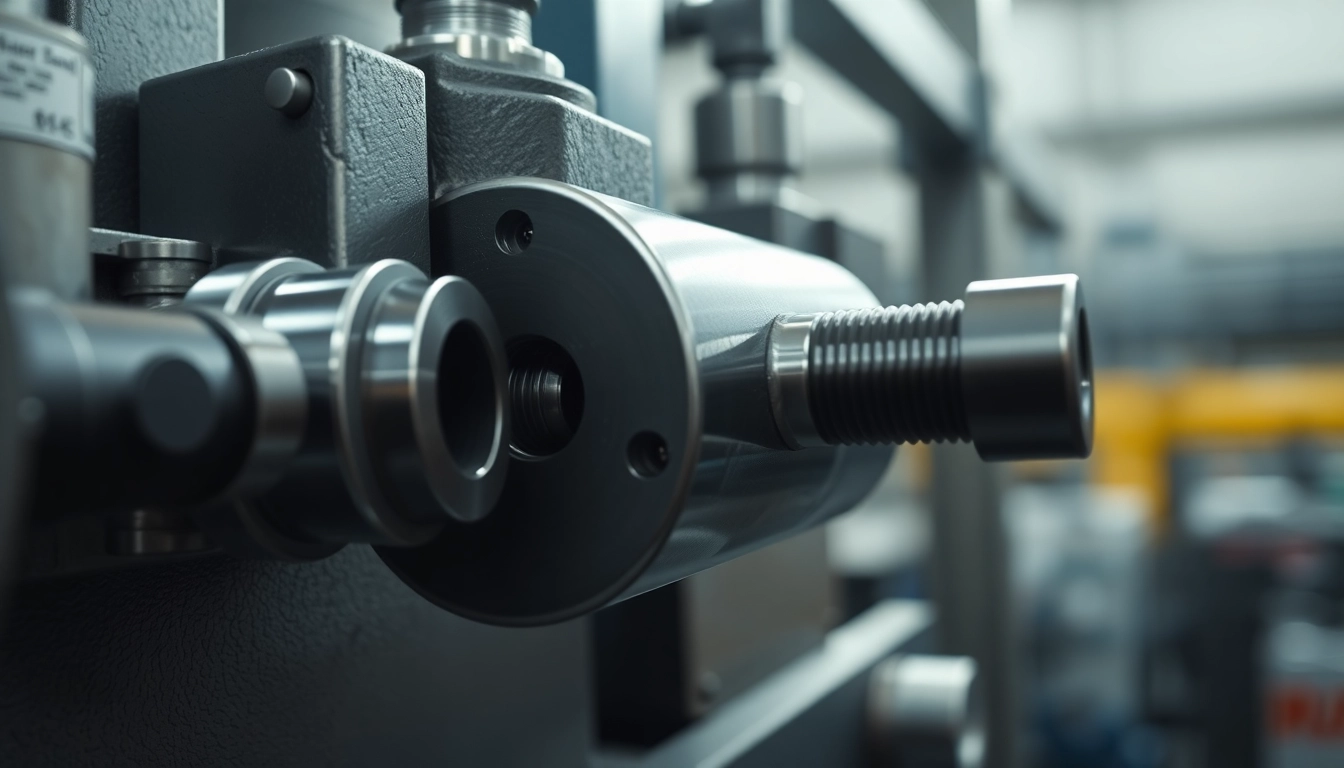

Was sind pneumatische spanner?

Pneumatische spanner sind Spannvorrichtungen, die Druckluft als Antriebsmedium nutzen, um Werkstücke in der gewünschten Position zu fixieren. Sie unterscheiden sich von mechanischen, hydraulischen oder elektromechanischen Spannsystemen durch ihre schnelle und kontrollierte Arbeitsweise. Dabei kommen verschiedene Mechnanismen zum Einsatz, wobei die häufigsten die Kniehebelspanner, Schubstangenspanner und Zylinder sind. Sie sind in verschiedensten Bauformen erhältlich, um unterschiedlichen Anforderungen in Bezug auf Spannkraft, Hubweg, Genauigkeit und Platzbedarf gerecht zu werden. Besonders in automatisierten Fertigungsprozessen bieten sie eine hohe Flexibilität und Effizienz, da sie sich nahtlos in vollautomatisierte Anlagen integrieren lassen.

Funktionsweise und Technologie

Das Prinzip eines pneumatischen spanners basiert auf der Umwandlung von Druckluft in lineare oder rotierende Bewegungen, welche die Spannfunktion auslösen. Die typischen Komponenten umfassen einen Luftzylinder, ein Ventilsteuerungssystem und die Spannmechanik. Wird die pneumatische Energie durch das Ventil freigegeben, bewegt sich der Zylinderkolben, aktiviert den Spannmechanismus und arbeitet hierbei meist mit einer Kniehebelmechanik oder einem Schubstangensystem, um eine hohe Kraft bei geringem Hub zu generieren. Das Ergebnis ist eine kraftvolle, schnelle und stabile Spannung. Dank elektronischer Steuerungen lässt sich der Spannvorgang exakt steuern, was die Präzision erhöht und die Nachjustierung minimiert.

Typische Einsatzgebiete in der Industrie

Pneumatische spanner finden in vielfältigen industriellen Anwendungen Verwendung. Dazu gehören:

- Automobilproduktion: Fixierung von Karosserieteilen, Montage von Komponenten und schnelle Werkstückwechsel in der Serienfertigung.

- Maschinenbau: Spannvorrichtungen bei CNC-Bearbeitungen, Fräs- und Bohrprozessen, um Werkstücke exakt zu positionieren.

- Vorrichtungsbau: Komplexe Haltevorrichtungen zur Sicherung von Bauteilen während der Montage oder Prüfung.

- Elektronik- und Feinwerktechnik: Präzise Klemmungen bei der Montage kleiner, empfindlicher Bauteile.

- Automatisierung und Robotik: Integration in automatische Systeme für kontinuierliche Produktionsläufe.

Die Vielseitigkeit von pneumatischen Spannern macht sie zur bevorzugten Wahl in Bereichen, wo Schnelligkeit und Zuverlässigkeit gefordert sind.

Auswahl der richtigen pneumatische spanner für Ihre Anforderungen

Wichtige Kriterien bei der Auswahl

Die Wahl des passenden pneumatischen spanners hängt von mehreren Faktoren ab, die exakt auf die jeweiligen Anwendungsanforderungen abgestimmt sein sollten. Zu den wichtigsten Kriterien zählen:

- Spannkraft: Die maximale Kraft, die der Spanner auf das Werkstück ausüben kann. Sie bestimmt die Stabilität während der Bearbeitung und muss ausreichend sein, um Werkstücke sicher zu fixieren.

- Hubweg: Der Bewegungsumfang des Spannmechanismus. Für flexible Einsatzbereiche ist ein größerer Hub wünschenswert, während in beengten Raumverhältnissen ein kompakter Hub ausreicht.

- Genauigkeit und Wiederholgenauigkeit: Für präzise Bearbeitungen ist eine hohe Positionsstabilität unerlässlich.

- Material und Bauform: Je nach Einsatzumgebung sind robuste Materialien gegen Verschleiß, Temperaturschwankungen oder Chemikalien zu wählen.

- Steuerung und Integration: Automatisierbare Systeme erfordern kompatible Steuerungseinheiten, wobei Kommunikation und Schnittstellen eine Rolle spielen.

Vergleich verschiedener Modelle

Die Vielfalt pneumatischer spanner ist enorm. Hier ein Überblick über gängige Typen:

| Modelltyp | Charakteristika | Typische Anwendungen |

|---|---|---|

| Kniehebelspanner | Hohe Kraft bei kleinem Hub, einfache Bedienung | Serienfertigung, schnelle Wechsel |

| Schubstangenspanner | Linear beweglich, gleichmäßige Kraftübertragung | Werkstückfixierung bei Maschinen |

| Zylinderbasierte Spannsysteme | Variable Hubwege, präzise Steuerung | Feinbearbeitung, Prüftechnik |

Standardgrößen und Anpassungsmöglichkeiten

Die wichtigsten Standardgrößen orientieren sich an bekannten Normen, z.B. nach DIN oder NAAMS-Standards, mit Durchmessern zwischen 16 mm und 80 mm. Für spezielle Anforderungen sind maßgeschneiderte Lösungen möglich, etwa durch modifizierte Hubwege oder spezielle Spannkräfte. Hierbei arbeiten Hersteller mit Kunden eng zusammen, um optimale Ergebnisse zu erzielen.

Installation, Wartung und Pflege für langlebige Leistung

Montage und Inbetriebnahme

Die korrekte Montage eines pneumatischen spanners ist für die funktionale Stabilität und Langlebigkeit entscheidend. Wichtig ist, die Anschluss- und Befestigungspunkte genau nach Herstellerangaben zu wählen. Es empfiehlt sich, hochwertige Verbindungsschläuche und Schnellkupplungen zu verwenden, um eine einfache Inbetriebnahme zu gewährleisten. Nach der Installation sollte die Steuerung kalibriert, Druckwerte überprüft und die Funktion anhand eines Probelaufs getestet werden.

Regelmäßige Wartung und Fehlerdiagnose

Zur Sicherstellung der Zuverlässigkeit empfiehlt sich eine regelmäßige Wartung: Dazu gehören luftdruckkontrolle, Reinigung der beweglichen Teile, Überprüfung der Dichtungen und der Steuerungseinheiten. Fehler lassen sich durch typische Symptome wie ungleichmäßiges Spannen, Geräusche oder Leistungsverlust erkennen. Eine frühzeitige Analyse kann durch Druckmessgeräte, Inspektion der Mechanik und elektronische Diagnosesysteme erfolgen.

Optimale Pflege und Betriebssicherheit

Die Operation sollte stets mit sauberer, öl- und fettfreier Luft erfolgen. Zudem ist es ratsam, die Spanner vor Schmutz, Staub und Korrosion zu schützen. Für den Betrieb in rauen Umgebungen empfiehlt sich die Verwendung spezieller Schutzhauben und filtrelemente. Durch die Befolgung dieser Pflegetipps verlängert sich die Lebensdauer erheblich, und die Betriebssicherheit bleibt auf einem hohen Niveau.

Best Practices und technologische Entwicklungen

Innovative Features und Verbesserungen

Die Branche entwickelt sich stetig weiter. Heute integrieren moderne pneumatische spanner elektronische Steuerungen, hydromechanische Überwachungssysteme und Sensorik, um die Spannkraft präzise zu kontrollieren und automatisierte Qualitätssicherung zu ermöglichen. Zudem sind energy-efficient Designs auf dem Vormarsch, die den Luftverbrauch minimieren und die Betriebskosten senken.

Implementierungsbeispiele aus der Praxis

In der Automobilfertigung sorgt der Einsatz pneumatischer Kniehebelspanner für schnelle Werkstückwechsel auf Montagelinien. In der Feinmechanik stabilisieren pneumatische Spannzangen empfindliche Bauteile während der Fertigung, während in der Automatisierungstechnik vollintegrierte Systeme die Produktivität steigern. Ein Beispiel ist die Automatisierung von Roboterzellen, bei denen pneumatische Spannvorrichtungen nahtlos mit Steuerungssystemen kommunizieren.

Zukunftstrends in der pneumatischen Spanntechnik

Die Zukunft liegt in intelligenten, vernetzten Spannsystemen, die mittels KI und IoT-Technologien ihre Leistung optimieren. Entwicklungen in Materialkunde, wie Leichtbaumaterialien und langlebige Beschichtungen, erweitern die Einsatzmöglichkeiten. Zudem gewinnen hybride Systeme an Bedeutung, die mechanische, hydraulische und pneumatische Komponenten kombinieren, um spezifische Anforderungen noch präziser zu erfüllen.

Leistungssteigerung durch die richtige Integration pneumatischer spanner

Prozessoptimierung und Effizienzsteigerung

Die strategische Integration pneumatischer spanner in Fertigungsprozesse kann die Effizienz erheblich verbessern. Durch die Automatisierung der Spannvorgänge lassen sich Rüstzeiten minimieren und Durchlaufzeiten verkürzen. Eine durchdachte Anordnung der Spannsysteme sorgt für bessere Zugänglichkeit, simultane Bearbeitungen und eine höhere Flexibilität bei Produktwechseln.

Kosten-Nutzen-Analyse

Obwohl die Anschaffung und Wartung pneumatischer Spannsysteme initial Kosten verursachen, amortisieren sich diese durch die gesteigerte Produktivität und die Verringerung von Ausschuss. Zudem reduzieren sie den manuellen Aufwand, senken Personalkosten und optimieren den Materialeinsatz. Unternehmen profitieren langfristig durch gesteigerte Wettbewerbsfähigkeit.

Beispiele erfolgreicher Anwendungen

In einem Automobilwerk wurde die Umstellung auf pneumatische Spannvorrichtungen in der Fließbandfertigung umgesetzt. Das Resultat: eine Steigerung der Taktzeiten um 25 %, eine Reduktion der Fehlerquote und eine Verbesserung der Arbeitsplatzergonomie. Ein anderes Beispiel ist die Automatisierung eines Montageprozesses in der Elektronikfertigung, bei dem pneumatische Spannsysteme hohe Präzision und Wiederholgenauigkeit garantierten, was die Produktqualität maßgeblich erhöhte.